Projeto de Energia Atômica do Rajastão (RAPP) 7 e 8

O Projeto de Energia Atômica do Rajastão (RAPP) é uma usina nuclear em Rawatbhata, Rajastão, Índia, com 6 unidades de reatores de água pesada pressurizada (PHWR) e uma capacidade instalada total de 1.180 MW.

O proprietário e operador da usina, a Corporação de Energia Nuclear da Índia (NPCIL), está expandindo a capacidade da usina construindo 2 reatores adicionais, Unidades 7 e 8.

Em julho de 2011, foi concluída a primeira concretagem (FPC) do 7º reator, com capacidade de 700MW. O transformador de partida da unidade (SUT) também foi comissionado.

O 8º reator, que também terá capacidade de 700 MW, está previsto para ser concluído em dezembro de 2021.

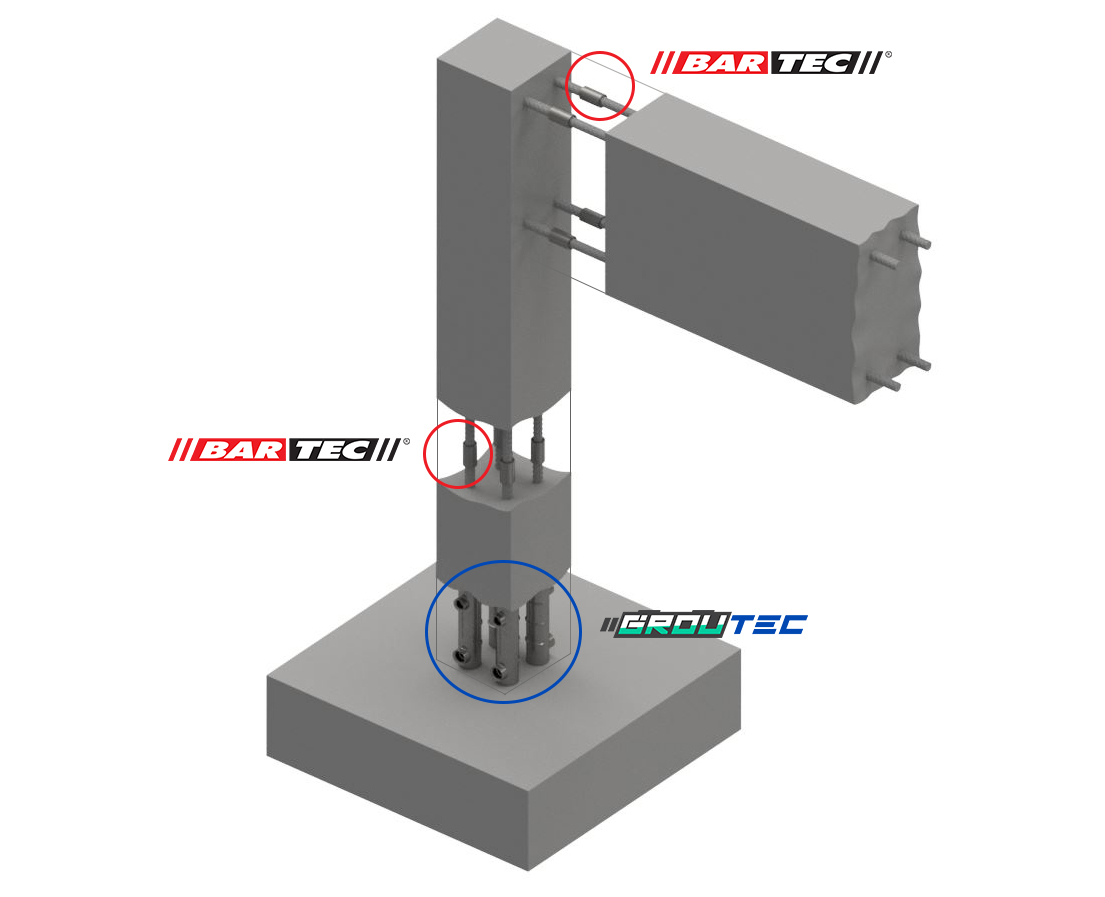

A Dextra forneceu quase 500.000 Bartec acopladores para o reforço de edifícios de reatores, edifícios auxiliares, e armazenamento de combustível irradiado.

Os 2 reatores PHWR aumentarão a capacidade existente da usina em 1.400 MW, 700 MW dos quais serão alocados ao estado do Rajastão.