Projet d'énergie atomique du Rajasthan (RAPP) 7 et 8

Le Rajasthan Atomic Power Project (RAPP) est une centrale nucléaire située à Rawatbhata, dans le Rajasthan, en Inde, avec 6 unités de réacteurs à eau lourde sous pression (PHWR) et une capacité installée totale de 1 180 MW.

Le propriétaire et exploitant de la centrale, la Nuclear Power Corporation of India (NPCIL), augmente la capacité de la centrale en construisant 2 réacteurs supplémentaires, les unités 7 et 8.

En juillet 2011, la première coulée de béton (FPC) du 7ème réacteur, d'une capacité de 700 MW, a été achevée. Le transformateur de démarrage (SUT) de l'unité a également été mis en service.

Le 8ème réacteur, qui aura également une capacité de 700 MW, devrait être achevé en décembre 2021.

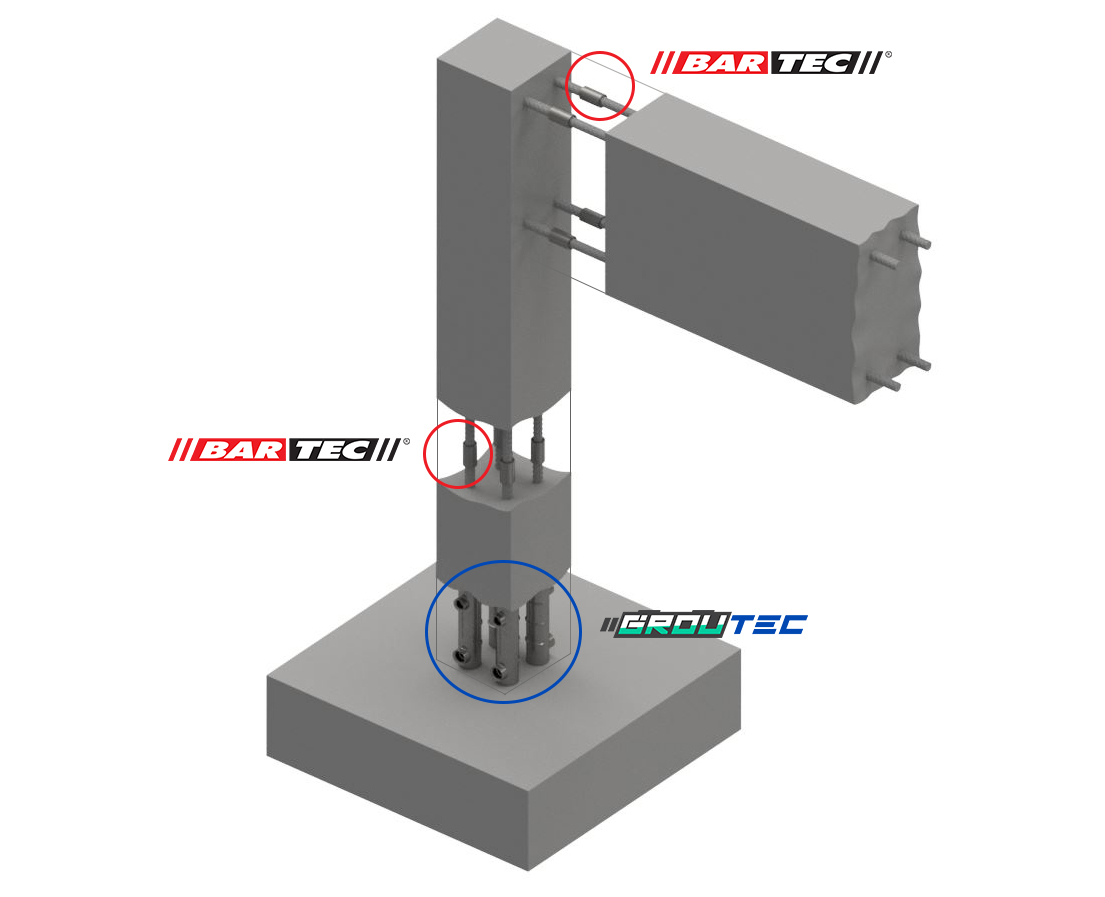

Dextra a fourni près de 500 000 Bartec coupleurs pour le Armatures des bâtiments du réacteur, Bâtiments annexes, et les stockages de combustible usé.

Les deux réacteurs PHWR augmenteront la capacité existante de la centrale de 1 400 MW, dont 700 MW seront attribués à l'État du Rajasthan.