Proyecto de energía atómica de Rajasthan (RAPP) 7 y 8

El Proyecto de Energía Atómica de Rajasthan (RAPP) es una planta de energía nuclear en Rawatbhata, Rajasthan, India, con 6 unidades de reactor de agua pesada a presión (PHWR) y una capacidad instalada total de 1.180 MW.

El propietario y operador de la planta, la Corporación de Energía Nuclear de la India (NPCIL), está ampliando la capacidad de la planta mediante la construcción de 2 reactores adicionales, las Unidades 7 y 8.

En julio de 2011 se completó el primer vertido de hormigón (FPC) para el séptimo reactor, con una capacidad de 700 MW. También se puso en servicio el transformador de arranque (SUT) de la unidad.

Está previsto que el octavo reactor, que también tendrá una capacidad de 700 MW, esté terminado en diciembre de 2021.

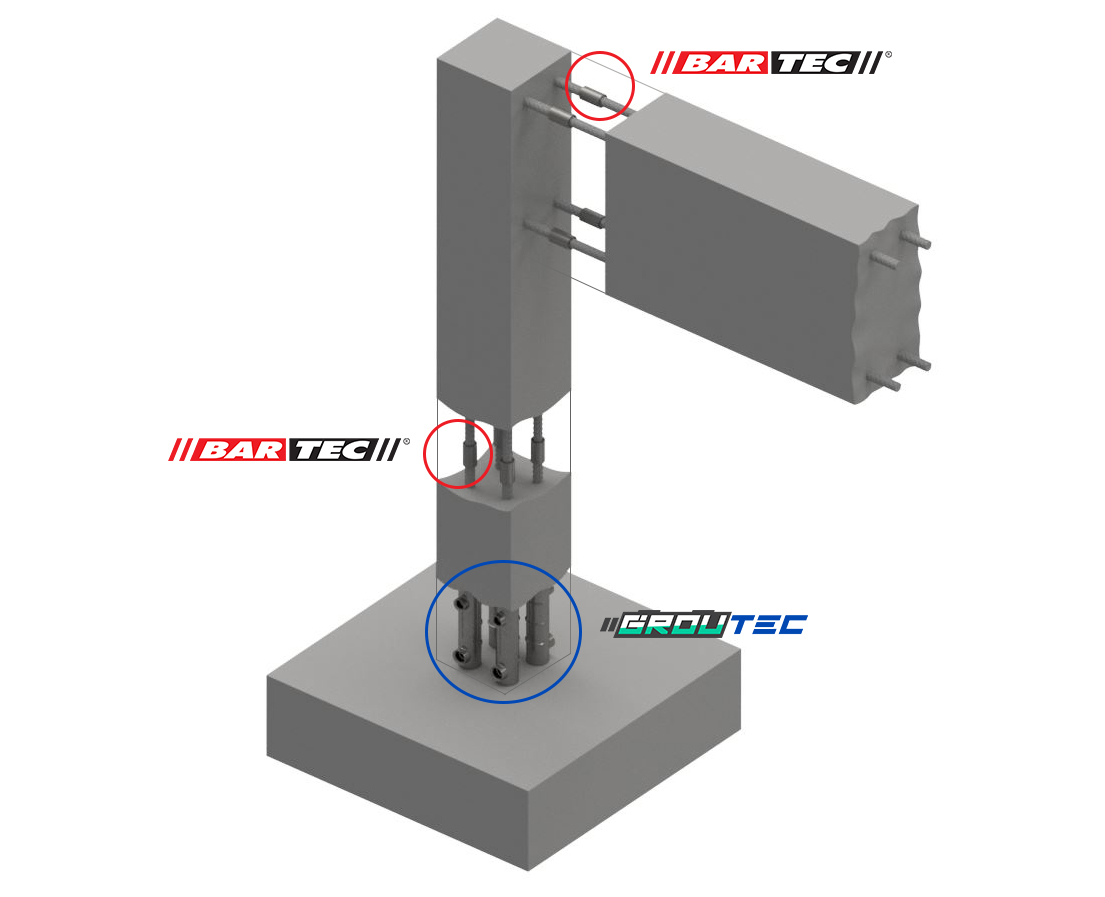

Dextra ha suministrado casi 500.000 bartec acopladores para el Refuerzo de edificios de reactores, Edificios Auxiliaresy almacenamiento de combustible gastado.

Los dos reactores PHWR aumentarán la capacidad existente de la planta en 1.400 MW, de los cuales 700 MW se asignarán al estado de Rajastán.