Central eléctrica de ciclo combinado solar integrada Green Duba

Duba ISCC Green Power Plant 1 is a large power infrastructure project located in the northwest of Saudi Arabia, along the Red Sea. The ISCC (Integrated Solar Combined Cycle) technology adds 50 MW of solar power to the gas and steam turbines, generating a total of 500 MW of electricity.

For this project, Dextra supplied Double Corrosion Protection Ground Anchors, used as a permanent anchoring solution for the excavation work preparing the pumping chamber. A total of 264 anchors (Grade 1080/1230, Ø32 & 40 mm) were supplied and installed across four layers.

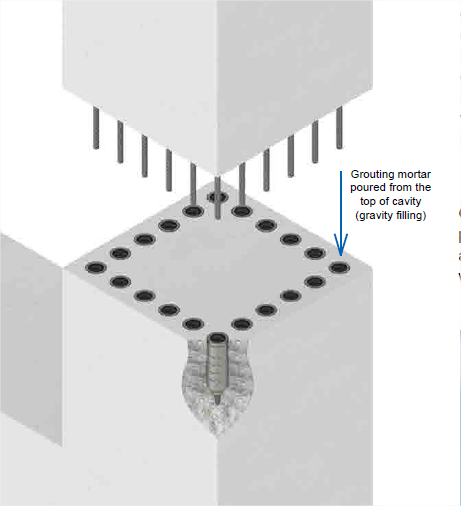

El Double Corrosion Protection anchors supplied for this project were pre-grouted at the Dextra factory, applying the first layer of grout between the steel bar and HDPE sleeve. The pre-grouted segments were reconnected on-site using couplers. Pre-grouted anchors not only save time and reduce costs during on-site operations, but they also enhance overall anchor quality by ensuring that the first grout layer is applied in a factory-controlled environment.

El montaje in situ lo realizó la empresa de cimentaciones BAUER, que realizó las operaciones de perforación, elevación, montaje, inyección y postensado. Dextra ofreció orientación durante los primeros pasos de la instalación enviando un equipo de especialistas geotécnicos al sitio.

La secuencia general de instalación es la siguiente (ilustrada en las imágenes siguientes):

- Después de desembalar de los bastidores de envío, se empalman los segmentos con acopladores, cubiertos por fundas termorretráctiles.

- Transporte del anclaje ensamblado desde montaje a obra hasta zona de izaje (13kg por metro lineal).

- Cableado en cabeza de fondeo para controlar el descenso. Tubo de lechada también preinstalado a lo largo del anclaje.

- Insertar el anclaje de 30 metros en el orificio perforado junto con el tubo de lechada.

- Después de aplicar lechada y tensar, se instala una tapa llena de grasa en la cabeza del anclaje, manteniendo el anclaje completamente aislado del ambiente exterior corrosivo.

Para obtener más información sobre nuestras soluciones de excavación y terreno en el Medio Oriente, comuníquese con nuestro Oficina de Dubái.