مشروع راجاستان للطاقة الذرية (RAPP) 7 و 8

مشروع راجاستان للطاقة الذرية (RAPP) هو محطة للطاقة النووية في رواتبهاتا، راجاستان، الهند، مع 6 وحدات مفاعل الماء الثقيل المضغوط (PHWR) وإجمالي القدرة المركبة 1180 ميجاوات.

تعمل الشركة المالكة والمشغلة للمحطة، وهي شركة الطاقة النووية الهندية (NPCIL)، على توسيع قدرة المحطة من خلال بناء مفاعلين إضافيين، الوحدتين 7 و8.

وفي يوليو 2011، تم الانتهاء من صب الخرسانة الأولى (FPC) للمفاعل السابع بقدرة 700 ميجاوات. تم أيضًا تشغيل محول بدء التشغيل للوحدة (SUT).

ومن المقرر أن يتم الانتهاء من المفاعل الثامن، الذي تبلغ طاقته 700 ميجاوات، في ديسمبر 2021.

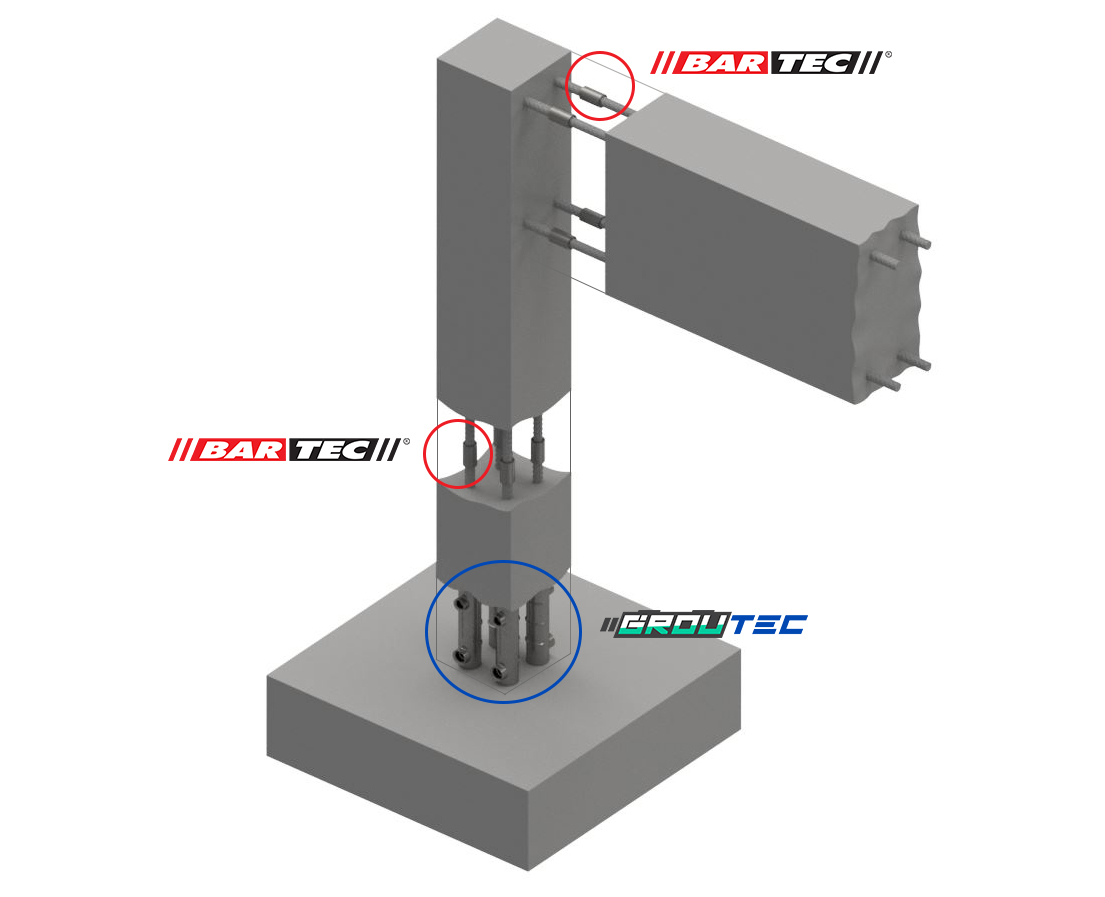

لقد قامت شركة دكسترا بتزويد ما يقرب من 500000 بارتيك وصلات ل تعزيز من مباني المفاعلات، المباني المساعدة، ومخازن الوقود المستهلك.

من المقرر أن تعمل مفاعلات الماء الثقيل المزدوج على تعزيز القدرة الحالية للمحطة بنحو 1400 ميجاوات، وسيتم تخصيص 700 ميجاوات منها لولاية راجستان.